「事実」に基づく検証

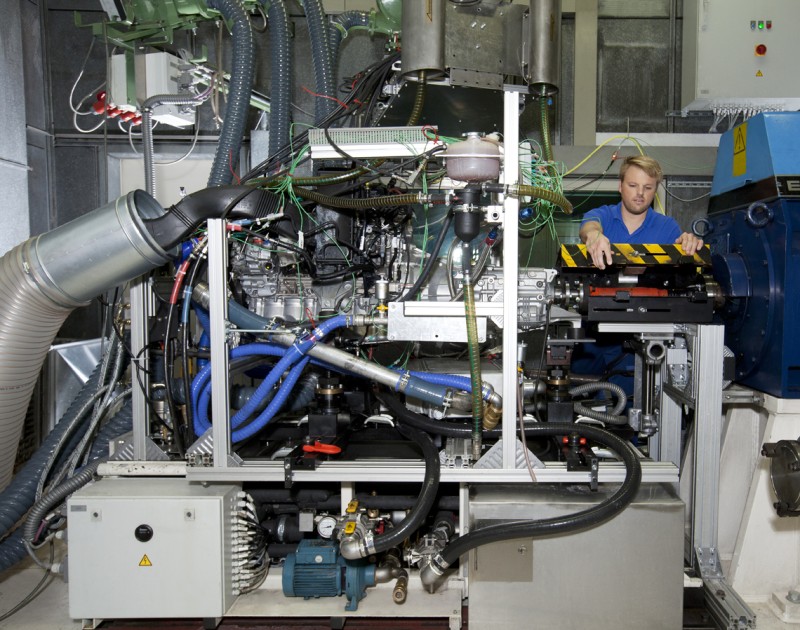

エンジン試験を社内で実施することで、製品の機能性と品質を「事実」に基づき検証します。

マーレのエンジン試験ラボは、それぞれ地元のお客様と緊密な連携を図るため、自動車産業の主要中心地の近くに位置しています。エンジンとその構成部品の開発・テストは、分散化が進んでいます。そのため、各エンジン試験拠点間の情報交換と透明性の確保が不可欠となっています。

主な作業

マーレではエンジン試験の一環としてさまざまな作業を行っていますが、これらは主に6つのカテゴリに分類することができます。

- 測定方法の開発 新しい測定・検査・診断・解析方法の導入は、新製品開発にとって重要な情報を得るための手段です。グローバルな協力とローカルな開発努力から生まれた新しい手法は、マーレグループの全拠点に導入されます。その結果得られた貴重なデータと知見は、マーレグループ内だけでなく、お客様とも共有して活用します。

- 基礎研究

この作業過程では、一般的に応用できるアクションのリストを作成、検証し、具体的な問題とテーマエリアに適用する準備をします。 - 新製品のエンジン試験

新製品をカスタマーアプリケーション向けにリリースするには、それを技術的、機能的に十分に熟成させる必要があります。そのために社内で一連のエンジン試験を実施し、新製品の試験と検証を行います。 - 製品のエンジン試験から量産リリースまで

既存製品をお客様の仕様に適合させ、お客様ごとに決められた一連のエンジン試験を通じて製品テストを行います。個々の構成部品の相互作用を評価し、相互に最適化するには、ピストンやピストンリング、シリンダライナなどで構成されるパワーセルユニット(PCU)の総合テストが不可欠です。 - トラブルシューティング

量産品に問題が生じたときは、迅速な対応が必要です。現場で起きた問題を、適切な方法によりエンジン試験設備で再現し、考えられる対処策をテストします。 - 開発サービス

エンジン試験を通じて、当社の経験と技術知識に基づく広範なサポートをお客様に提供することができます。開発サービスプロバイダとしてマーレは、社内で広範なエンジン試験を実施しています。

Hydrogen test center

MAHLE has put a new test center for hydrogen applications into operation in Stuttgart/Germany. The rigs will be used to test components for fuel cells and close to zero-emissions engines running on hydrogen in order to develop economical and robust system solutions for the automotive industry. Around 100 employees are working on hydrogen-related projects in Stuttgart. MAHLE has been a supplier for fuel cell vehicles since more than ten years.

コールドテストベンチ

コールドテストベンチは冷間始動時のエンジンの挙動を評価するもので、各種の表面コーティングについて冷間始動時に発生するスカッフィングが引き起こす損傷を試験することができます。テストベンチは、クーラント、オイル、インテークエアを含め、–28℃まで冷却することができます。

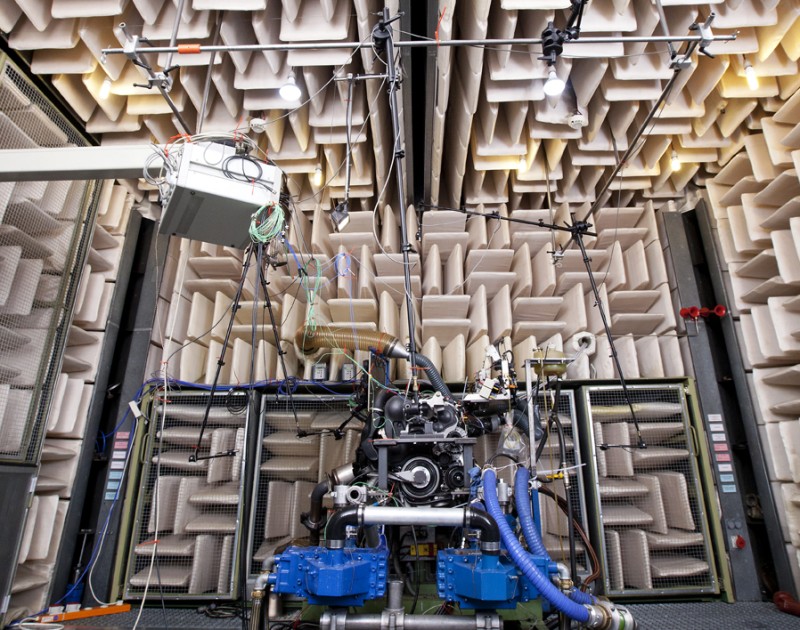

音響特性テストベンチ

ピストンやベアリング、バルブトレイン、インテークモジュールなどの構成部品の音響特性を最適化するために、反響を抑えたテストベンチを使ってNVH(騒音・振動・ハーシュネス)を広範に試験します。構造雑音と空気伝搬雑音の両方の測定に対応しています。定義された試験走行により、テストベンチ上で雑音発生の様子を精密に再現でき、考えらえる対処策を客観的に比較することができます。

摩擦力テストベンチ

マーレでは、摩擦力テストベンチと特殊ツールを使用し、平均摩擦圧力作動マップを決定しています。作動マップは、コンプリートエンジンを実際に作動させ、インディケーション法を用いて決定します。この方法により、設計パラメータを変更した場合の影響を、作動マップ全体にわたって把握し、相互に比較することが可能になります。平均摩擦圧力作動マップをもとに、適切なシミュレーションツールを使ってお客様(OEM)の車両に該当する走行サイクルに即したCO2 排出量を計算します。